Pannelli compositi di saldatura di saldatura in acciaio sono progettati per ambienti esigenti, tra cui alte radiazioni e alte temperature. Tuttavia, la loro stabilità in tali condizioni dipende da diversi fattori, come i materiali utilizzati, la qualità di legame all'interfaccia e l'esposizione ambientale.

I materiali di base e rivestimento spesso dettano la resistenza alle radiazioni. Combinazioni comuni come acciaio al carbonio in acciaio inossidabile o acciaio ricoperto di leghe di nichel sono generalmente stabili sotto le radiazioni, rendendole adatte per applicazioni nucleari e spaziali.

I metalli resistenti alle radiazioni come le leghe di titanio o nichel possono essere utilizzati come strato di rivestimento per prestazioni migliorate.

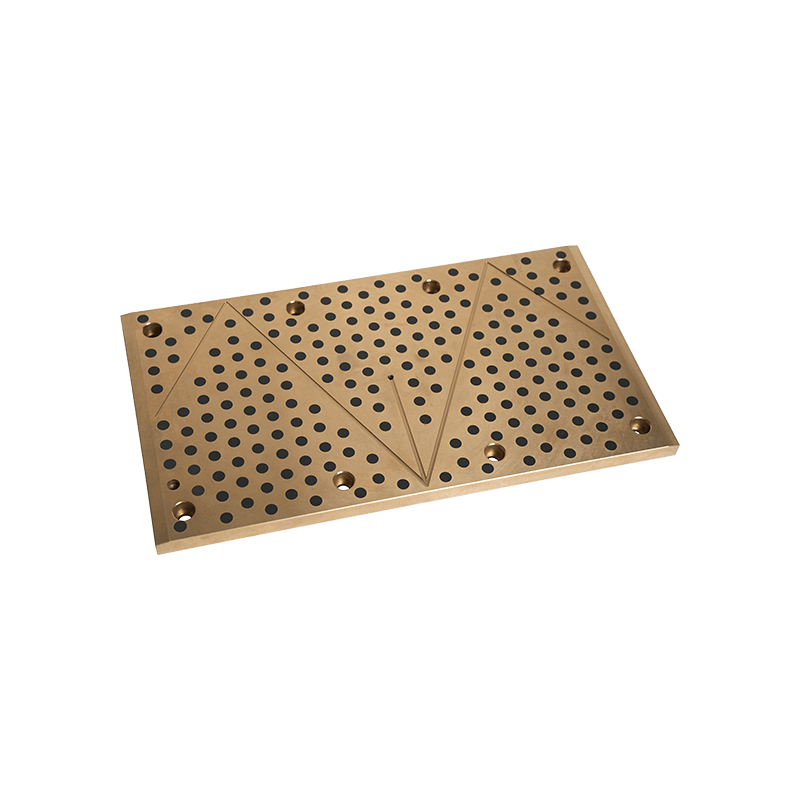

Il processo di saldatura di esplosione crea un legame metallurgico che resiste alla delaminazione sotto lo stress indotto dalle radiazioni. Ciò è fondamentale in quanto le radiazioni possono causare cambiamenti microstrutturali come l'abbraccio in alcuni metalli.

L'esposizione alle radiazioni estese può alterare le proprietà meccaniche di alcuni metalli, portando a una perdita di duttilità o ad un aumento della fragilità. I materiali con elevata resistenza ai neutroni e alle radiazioni gamma sono preferiti per tali condizioni. La selezione dei gradi in lega può mitigare i danni alle radiazioni, garantendo stabilità per lunghi periodi.

I pannelli compositi di saldatura in acciaio possono resistere a temperature elevate se il rivestimento e i materiali di base sono termicamente compatibili.

Le leghe in acciaio inossidabile e a base di nichel, comunemente usate in SewCP, mantengono le loro proprietà meccaniche a temperature elevate, spesso fino a 600 ° C-800 ° C, a seconda del grado.

Un fattore critico per la stabilità è la compatibilità dei coefficienti di espansione termica degli strati di rivestimento e di base. I tassi di espansione non corrispondenti possono creare stress all'interfaccia obbligazionaria, portando potenzialmente a delaminazione o deformazione.

La saldatura di esplosione riduce al minimo questo problema creando un forte legame metallurgico in grado di tollerare tali sollecitazioni.

A temperature estreme, il creep (la graduale deformazione dei materiali sotto stress) e l'ossidazione sono le principali preoccupazioni. Le leghe a base di nichel sono particolarmente resistenti a questi effetti e sono spesso scelte per lo strato di rivestimento in applicazioni ad alta temperatura.

I rivestimenti protettivi o i trattamenti termici possono migliorare ulteriormente la tolleranza alla temperatura del composito.

Gli ambienti elevati di radiazioni spesso coincidono con temperature elevate (ad es. Nei reattori nucleari o applicazioni aerospaziali). La combinazione può accelerare il degrado del materiale, specialmente all'interfaccia.

La selezione di materiali resistenti alle radiazioni e al calore, come Inconel o Hastelloy come rivestimento, garantisce prestazioni migliori in queste condizioni estreme.

Il legame di saldatura di esplosione dimostra un'eccellente resistenza al ciclo termico, un evento comune in tali ambienti. Questa resistenza è fondamentale per mantenere la stabilità strutturale.

Progettazione specifica dell'applicazione

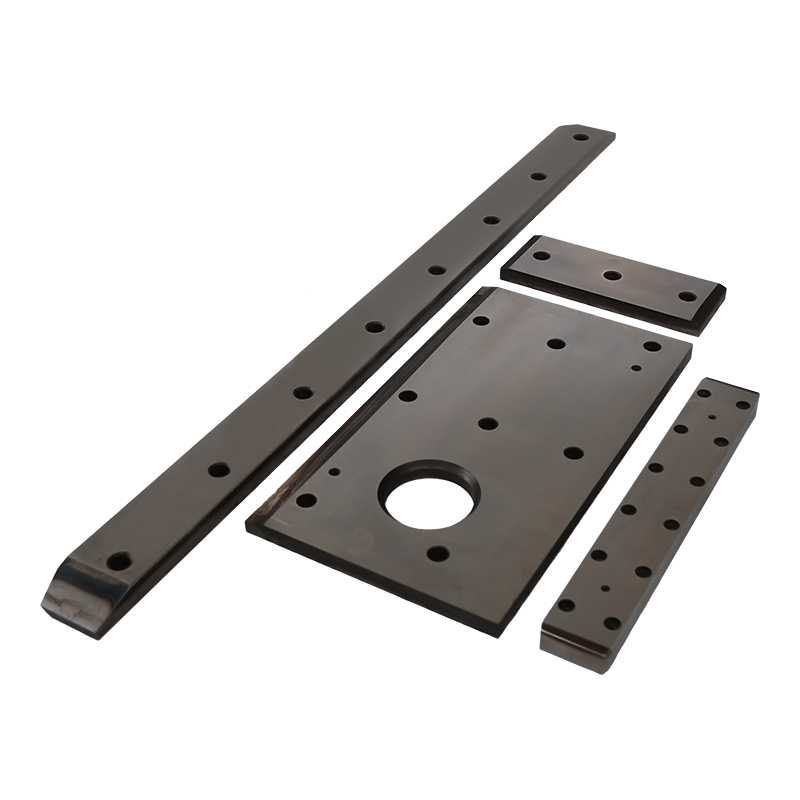

I pannelli possono essere personalizzati con rivestimenti multistrato per affrontare specifiche sollecitazioni ambientali, come la combinazione di conducibilità termica elevata con le proprietà di schermatura delle radiazioni.

SEWCP è ampiamente utilizzato nei reattori nucleari per scambiatori di schermatura, contenimento e calore. La loro stabilità in ambienti pesanti da radiazioni e ad alta temperatura dimostra la loro affidabilità.

Applicazioni aerospaziali

Nel veicolo spaziale, la resistenza di SewCP alle radiazioni e alle sollecitazioni termiche lo rende un materiale chiave per i componenti strutturali e le barriere termiche.

La stabilità ad alta temperatura garantisce prestazioni in vasi a pressione, scambiatori di calore e caldaie.

I pannelli compositi di saldatura di esplosione in acciaio sono altamente stabili in ambienti ad alta radiazione e ad alta temperatura se progettati con materiali e configurazioni appropriati. Una corretta selezione di rivestimenti e materiali di base, insieme a un rigoroso controllo di qualità durante la produzione, garantisce la loro durata e le loro prestazioni in condizioni estreme. Il loro uso diffuso in applicazioni nucleari, aerospaziali e industriali evidenzia la loro affidabilità in tali ambienti impegnativi.

+0086-513-88690066

+0086-513-88690066