Materiali auto-lubrificanti in metallo composito sono materiali ingegneristici avanzati progettati per ridurre l'attrito e l'usura senza fare affidamento su lubrificanti liquidi esterni come olio o grasso. Questi materiali sono essenziali nelle applicazioni in cui la manutenzione è difficile, le condizioni operative sono estreme (ambienti ad alta temperatura, sotto vuoto o corrosivi) o in cui deve essere evitata la contaminazione dai lubrificanti tradizionali. La funzione di auto-lubrificante si ottiene attraverso una combinazione di materiali attentamente ingegnerizzati. Di seguito sono riportati i componenti e i materiali primari utilizzati nei sistemi di auto-lubrificazione in metallo composito, presentati in un formato strutturato, punto per punto.

1. Matrice metallica (materiale di base)

La matrice metallica fornisce resistenza meccanica, capacità di carico, conducibilità termica e integrità strutturale. I materiali a matrice comuni includono:

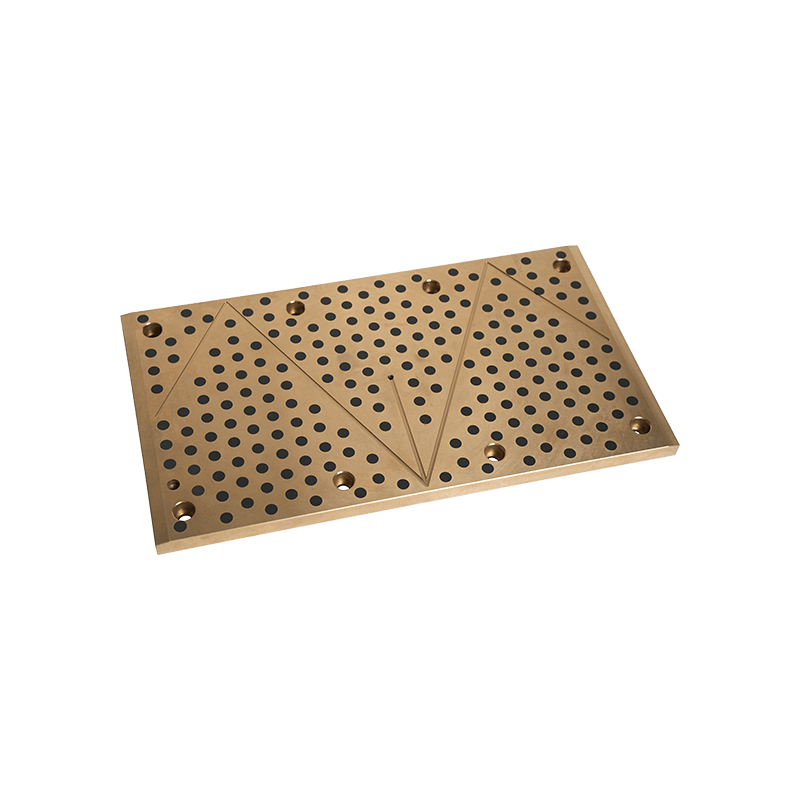

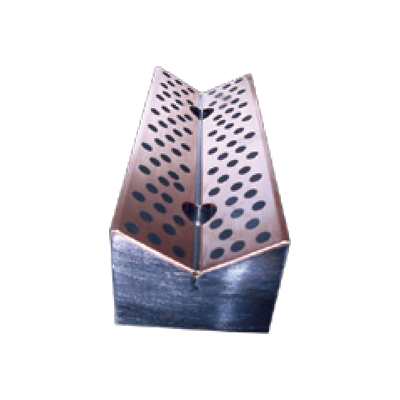

Bronzo (leghe Cu-SN): più ampiamente utilizzata per la sua eccellente resistenza all'usura, buona macchinabilità e capacità di conservare lubrificanti solidi. Il bronzo poroso viene spesso usato come impalcatura per i lubrificanti infiltranti.

Acciaio (carbonio o acciaio inossidabile): utilizzato in applicazioni ad alta resistenza. I compositi a base d'acciaio sono spesso rivestiti o impregnati di lubrificanti.

Leghe di rame e rame: offrire conducibilità termica ed elettrica elevata, adatto a contatti scorrevoli elettrici.

Leghe di alluminio: resistenti leggeri e resistenti alla corrosione, utilizzate nelle applicazioni aerospaziali e automobilistiche in cui la riduzione del peso è fondamentale.

Leghe a base di ferro: economiche e forti, spesso utilizzate nelle boccole e nei cuscinetti industriali.

La matrice è in genere prodotta utilizzando tecniche di metallurgia in polvere: mix di polveri di metallo, compattandole sotto pressione e sinterizzazione ad alte temperature per formare una struttura porosa o densa.

2. lubrificanti solidi (agenti di riduzione dell'attrito primario)

Questi sono incorporati all'interno della matrice metallica e rilasciati gradualmente in superficie durante il funzionamento, formando un film a basso taglio che riduce l'attrito. I lubrificanti solidi chiave includono:

Grafite: un lubrificante a base di carbonio efficace negli ambienti ossidanti e a temperature elevate (fino a 400 ° C in aria). Funziona bene in condizioni umide in cui il vapore acqueo aiuta a formare film lubrificanti. Spesso usato in compositi a base di rame o ferro.

Malibdeno Disolfuro (MOS₂): noto per la sua struttura cristallina lamellare, Mos₂ fornisce eccellente lubrificazione sotto carichi elevati e in ambienti a vuoto o asciutti. È stabile fino a 350 ° C in aria ed è ampiamente utilizzato nelle applicazioni aerospaziali e di difesa.

Politetrafluoroetilene (PTFE): un fluoropolimero sintetico con uno dei coefficienti più bassi di attrito. È morbido ed efficace a temperature da basse a moderate (fino a 260 ° C). Il PTFE è spesso miscelato con altri lubrificanti per migliorare le prestazioni.

Disolfuro di tungsteno (WS₂): simile a MOS₂ ma con maggiore stabilità termica e migliori prestazioni in condizioni estreme. Meno comune a causa di costi più elevati.

Nitruro di boro esagonale (H-BN): noto come "grafite bianca", fornisce lubrificazione ad alte temperature e in ambienti inerti.

Questi lubrificanti sono dispersi in tutta la matrice durante la produzione e sono gradualmente esposti mentre la superficie si usa, garantendo la lubrificazione a lungo termine.

3. Additivi ed elementi in lega

Per migliorare le prestazioni, ulteriori materiali sono incorporati nel composito:

Lead (PB): storicamente usato per la sua morbidezza, integrazione e capacità di formare un film lubrificante. Tuttavia, a causa di problemi ambientali e di salute (conformità ROHS), sono ora preferite alternative senza piombo.

Tin (SN): migliora la resistenza alla corrosione e la compatibilità con i materiali dell'albero. Spesso aggiunto alle leghe di bronzo.

Zinco (Zn) e nichel (NI): migliorare la resistenza e la resistenza alla corrosione nei compositi a base di ferro.

Carburo di silicio (SIC) o ossido di alluminio (Al₂o₃): rinforzi ceramici che aumentano la durezza, la resistenza all'usura e la stabilità termica, specialmente nelle applicazioni ad alto carico.

4. Metodi di produzione che influenzano la composizione del materiale

Il metodo di produzione influisce sulla struttura e sulle prestazioni del materiale finale:

Metallurgia della polvere: il metodo più comune. Le polveri metalliche sono miscelate con lubrificanti e additivi solidi, pressati in forma e sinterizzati. Ciò crea una distribuzione uniforme di lubrificanti all'interno di una struttura metallica porosa o densa.

Infiltrazione: le preformi di metallo poroso (ad es. Bronzo sinterizzato) sono infiltrate con lubrificanti fusi o leghe a basso punto di fusione (ad es. Tin di piombo) per riempire i pori e migliorare la lubrificazione.

Spruzzatura del plasma o spruzzatura termica: utilizzato per depositare rivestimenti auto-lubrificanti su superfici metalliche, combinando metalli e lubrificanti in strutture a strati.

Produzione additiva (stampa 3D): tecnica emergente che consente un controllo preciso sulla distribuzione dei materiali e geometrie complesse.

5. Applicazioni e vantaggi per le prestazioni

I materiali auto-lubrificanti in metallo composito vengono utilizzati in:

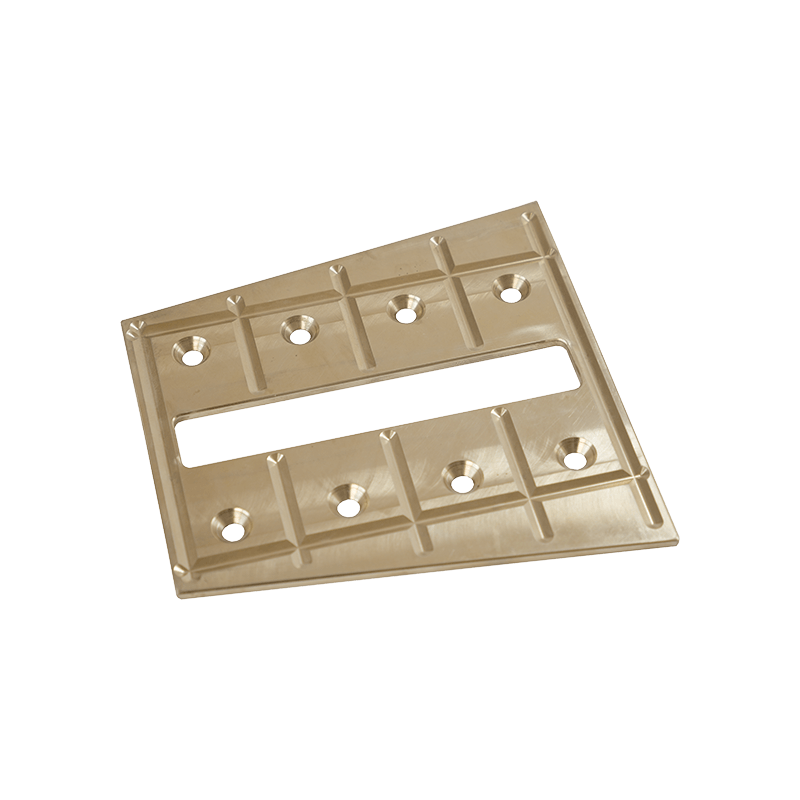

Cuscinetti e boccole nei motori e trasmissioni automobilistiche

Componenti scorrevoli in macchinari edili e agricoli

Meccanismi aerospaziali (ad es. Gear di atterraggio, sistemi di controllo)

Automazione e robotica industriale

Attrezzature marine e offshore esposte all'umidità e al sale

I vantaggi includono:

Riduzione della manutenzione e tempi di inattività

Operazione a temperature e ambienti estremi

Resistenza ai problemi di contaminazione e sigillazione

Durata di lunga durata in condizioni di scorrimento continue

I materiali auto-lubrificanti in metallo composito sono sistemi complessi che combinano una forte matrice metallica (bronzo, acciaio, rame, ecc.), Lubrificanti solidi (grafite, MOS₂, PTFE) e additivi che migliorano le prestazioni. Attraverso la produzione avanzata, questi materiali offrono un funzionamento affidabile e esente da manutenzione in applicazioni impegnative. Mentre le industrie si muovono verso tecnologie più verdi e più efficienti, lo sviluppo di compositi senza prestazioni senza piombo continua a crescere, garantendo il loro ruolo critico nella moderna ingegneria meccanica.

+0086-513-88690066

+0086-513-88690066