La performance di lubrificazione e la durata del servizio del Piastra di scorrimento del cuscinetto auto-lubrificato sono i suoi indicatori di prestazione di base, che influenzano direttamente l'efficienza, l'affidabilità e i costi di manutenzione del funzionamento delle attrezzature. Al fine di migliorare ulteriormente queste prestazioni, possiamo iniziare dalla selezione dei materiali, dalla progettazione strutturale, dal trattamento superficiale, dall'ottimizzazione dei lubrificanti e dal processo di produzione. Quella che segue è un'analisi dettagliata:

1. Selezione e modifica del materiale

(1) Ottimizzazione del substrato

Materiali compositi a matrice metallica:

L'uso di metalli ad alta resistenza (come leghe di rame o leghe di alluminio) poiché i substrati possono migliorare la capacità di carico e la resistenza a fatica della piastra di scorrimento.

L'aggiunta di particelle resistenti all'usura (come il carburo di tungsteno o l'ossido di alluminio) al substrato metallico può migliorare significativamente la resistenza all'usura della piastra di scorrimento.

Materiali a base di polimero:

L'uso di materie plastiche ingegneristiche ad alte prestazioni (come PTFE, Peek o Nylon) poiché il substrato può fornire un eccellente coefficiente di attrito a basso contenuto di attrito e resistenza alla corrosione chimica.

I materiali a base di polimero possono anche migliorare la loro resistenza meccanica e resistenza allo scorrimento aggiungendo fibre (come fibra di vetro o fibra di carbonio).

(2) Modifica del lubrificante

Lubrificanti solidi:

L'aggiunta di lubrificanti solidi come grafite, disolfuro di molibdeno (MOS₂) o politetrafluoroetilene (PTFE) può formare un film lubrificante stabile durante lo scorrimento, riducendo l'attrito e l'usura.

Questi lubrificanti possono anche essere distribuiti uniformemente nel substrato attraverso la tecnologia di dispersione su scala nano per migliorare ulteriormente l'effetto di lubrificazione.

Nuovi lubrificanti:

La ricerca e l'applicazione di nuovi lubrificanti (come liquidi ionici o lubrificanti di nanoparticelle) possono ridurre significativamente il coefficiente di attrito ed estendere la durata della durata.

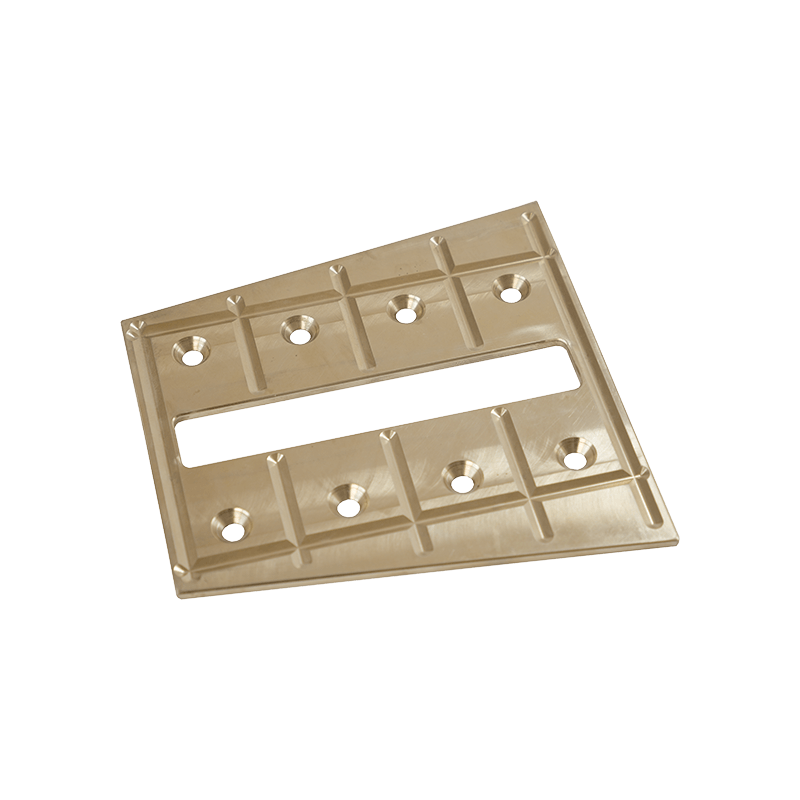

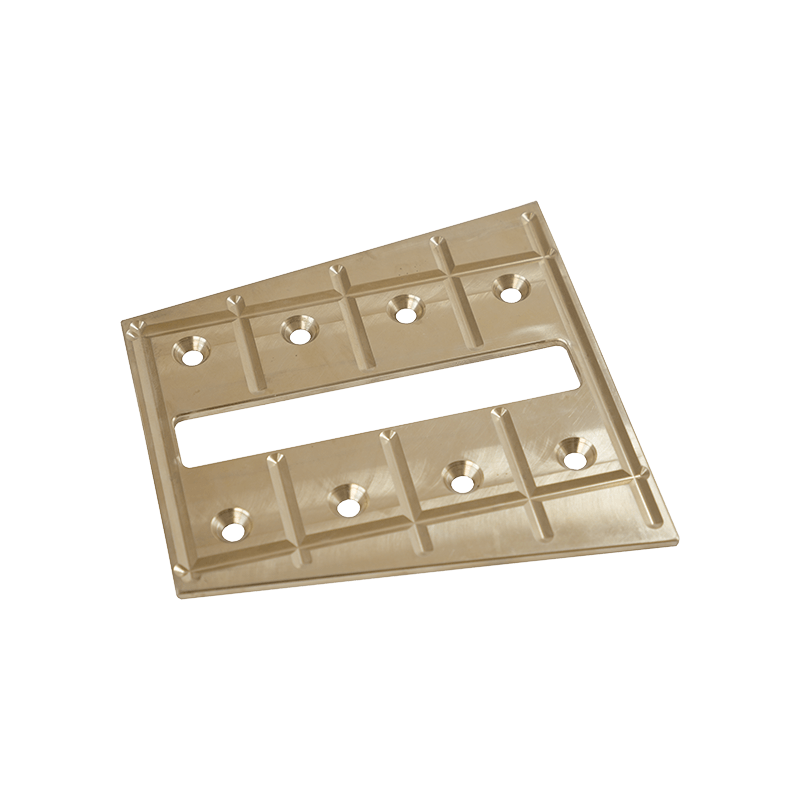

2. Ottimizzazione del design strutturale

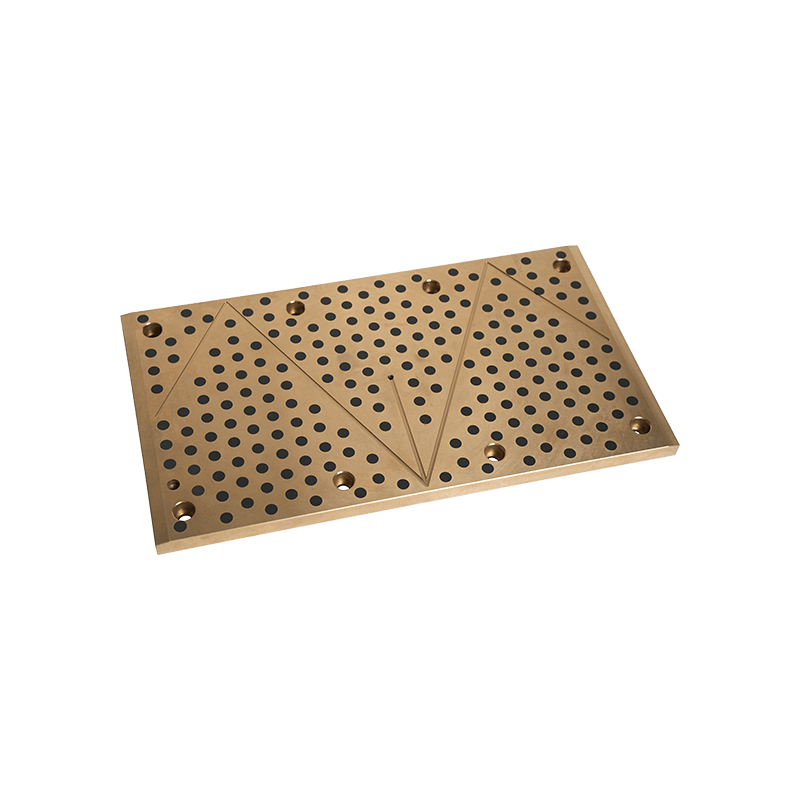

(1) Distribuzione di porosità e lubrificante

Gli skateboard auto-lubrificanti di solito archiviano lubrificanti introducendo pori nel substrato. L'ottimizzazione della porosità e della distribuzione dei pori può garantire che il lubrificante venga continuamente rilasciato durante l'uso.

La forma dei pori (come le forme sferiche, cilindriche o irregolari) ha un'influenza importante sulla velocità di rilascio e sull'uniformità della distribuzione del lubrificante e la struttura dei pori può essere controllata mediante lavorazione di precisione.

(2) Design della struttura multistrato

L'uso di una struttura multistrato (come un substrato di metallo uno strato auto-lubrificante) può combinare i vantaggi di materiali diversi. Ad esempio, il substrato metallico fornisce elevata resistenza e rigidità, mentre lo strato auto-lubrificante fornisce prestazioni a basso attrito.

La struttura multistrato può anche migliorare la forza di legame intersagale attraverso la modifica dell'interfaccia (come il rivestimento o il legame chimico) per evitare la delaminazione o il peeling.

(3) Design della trama superficiale

La progettazione di trame micron o nano-scala (come scanalature, fosse o sporgenze) sulla superficie dello skateboard può memorizzare efficacemente i lubrificanti e guidare la direzione del flusso del lubrificante.

La consistenza della superficie può anche ridurre l'area di contatto, riducendo così l'attrito e la velocità di usura.

3. Trattamento superficiale e tecnologia di rivestimento

(1) Tecnologia di rivestimento

Rivestimento duro:

L'applicazione di un rivestimento duro (come rivestimento DLC a diamante o rivestimento in ceramica) sulla superficie dello skateboard può migliorare significativamente la sua resistenza all'usura e la resistenza ai graffi.

Rivestimento lubrificante:

L'applicazione di un rivestimento lubrificante con un coefficiente di attrito basso (come il rivestimento PTFE o il rivestimento MOS₂) può ridurre ulteriormente l'attrito ed estendere la durata della durata.

Rivestimento composito:

Combinando i vantaggi del rivestimento duro e lubrificante, lo sviluppo della tecnologia di rivestimento composito può non solo migliorare la resistenza all'usura, ma anche mantenere prestazioni a bassa attrito.

(2) Modifica della superficie

La microstruttura della superficie dello skateboard può essere modificata attraverso tecnologie come il trattamento laser, la spruzzatura del plasma o la deposizione di vapore chimico (CVD) per migliorare la sua resistenza all'usura e prestazioni di lubrificazione.

La modifica della superficie può anche ottimizzare ulteriormente l'adesione e la distribuzione dei lubrificanti introducendo funzioni idrofile o idrofobiche.

4. Ottimizzazione del lubrificante

(1) Contenuto e distribuzione del lubrificante

Il contenuto di lubrificante deve essere ottimizzato in base alle condizioni di lavoro specifiche. Un contenuto di lubrificante troppo alto può causare la diminuzione della resistenza del substrato, mentre un contenuto di lubrificante troppo basso potrebbe non fornire una lubrificazione sufficiente.

I processi di produzione avanzati (come la metallurgia delle polveri o lo stampaggio a iniezione) possono ottenere una distribuzione uniforme dei lubrificanti nel substrato per garantire prestazioni stabili durante l'uso a lungo termine.

(2) lubrificanti intelligenti

Lo sviluppo di lubrificanti intelligenti (come i lubrificanti che rispondono ai cambiamenti di temperatura o pressione) può regolare dinamicamente le prestazioni di lubrificazione in base alle condizioni di lavoro effettive, estendendo così la durata del servizio.

Ad esempio, alcuni lubrificanti sensibili al calore rilasciano più componenti lubrificanti ad alte temperature per soddisfare le esigenze di condizioni estreme.

5. Miglioramento del processo di produzione

(1) Macchinatura di precisione

L'uso della tecnologia di lavorazione ad alta precisione (come la lavorazione a CNC o il taglio laser) può garantire l'accuratezza dimensionale e la finitura superficiale dello skateboard, riducendo così la sollecitazione di contatto tra le coppie di attrito.

La lavorazione di precisione può anche ottimizzare i bordi e le aree di transizione dello skateboard per evitare guasti precoci a causa della concentrazione di stress.

(2) Tecnologia di sinterizzazione e modanatura

La tecnologia di sinterizzazione della metallurgia in polvere può controllare accuratamente la porosità e la densità dello skateboard, ottimizzando così la distribuzione e rilasciando le prestazioni del lubrificante.

La tecnologia di stampaggio a iniezione è adatta per gli skateboard a base di polimero e può ottenere forme complesse e produzione ad alta precisione.

6. Precauzioni in applicazioni pratiche

(1) Adattabilità ambientale

In alta temperatura, alta umidità o ambienti corrosivi, è necessario selezionare materiali resistenti al calore e resistenti alla corrosione e migliorare l'adattabilità ambientale dello skateboard attraverso il trattamento superficiale o la tecnologia di rivestimento.

Per ambienti a bassa temperatura o sottovuoto (come aerospaziale), possono essere selezionati i lubrificanti a bassa volatilità (come liquidi ionici o lubrificanti solidi) per soddisfare le esigenze speciali.

(2) Carica e corrispondenza della velocità

Selezionare Materiali e disegni della piastra di scorrimento appropriati in base alle condizioni di lavoro effettive (come il valore PV: pressione × velocità) per garantire che possa mantenere prestazioni stabili a condizioni di carico elevato o ad alta velocità.

(3) Manutenzione regolare

Anche le piastre di scorrimento auto-lubrificanti possono sperimentare esaurimento del lubrificante o usura di superficie dopo un uso a lungo termine. L'ispezione regolare e la sostituzione delle piastre di diapositiva sono misure importanti per estendere la durata dell'attrezzatura.

Le prestazioni di lubrificazione e la durata del servizio della piastra di scorrimento dei cuscinetti auto-lubrificati possono essere significativamente migliorate attraverso un miglioramento completo dell'ottimizzazione dei materiali, della progettazione strutturale, del trattamento superficiale, del miglioramento del lubrificante e del processo di produzione. Tuttavia, nelle applicazioni reali, è richiesta un'ottimizzazione mirata in base a specifiche condizioni di lavoro e deve garantire che la piastra di diapositiva raggiunga il miglior equilibrio tra funzionalità, economia e protezione ambientale.

+0086-513-88690066

+0086-513-88690066