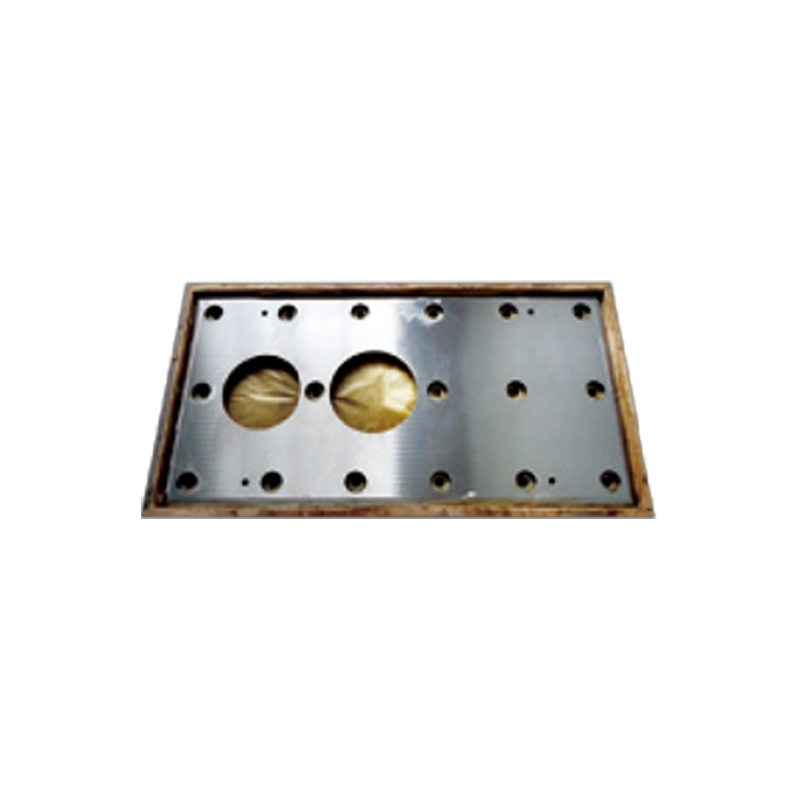

Le piastre composite saldate dall'esplosione in acciaio possiedono un'eccellente resistenza alla corrosione e resistenza alla corrosione chimica. La loro resistenza alla corrosione dipende dai materiali utilizzati e dalla qualità del processo di saldatura. Ecco alcuni punti chiave da considerare:

Materiale del rivestimento:

Selezione: lo strato o il rivestimento esterno è in genere realizzato con materiali resistenti alla corrosione come acciaio inossidabile, leghe di nichel, titanio o altre leghe speciali.

Proprietà: questi materiali sono scelti per la loro eccezionale resistenza a specifici ambienti e sostanze chimiche corrosive.

Supporto: il materiale di base, di solito in acciaio al carbonio o altri tipi di acciaio strutturale, fornisce resistenza meccanica e supporto strutturale.

Protezione: il rivestimento protegge il materiale di base dagli agenti corrosivi, prevenendo il degrado.

Rivestimento in acciaio inossidabile:

Resistenza alla corrosione generale: il rivestimento in acciaio inossidabile, in particolare quelli con alto contenuto di cromo e nichel, offre un'ampia resistenza alla corrosione a varie forme di corrosione, tra cui la corrosione, la corrosione della fessura e la corrosione intergranulare.

Ambienti specifici: diversi gradi di acciaio inossidabile (ad es. 304, 316, 904L) presentano vari gradi di resistenza alla corrosione in diversi ambienti. Ad esempio, l'acciaio inossidabile 316 è altamente resistente ai cloruri e agli ambienti marini.

Condizioni estreme:

Leghe di nichel (ad es. Inconel) e titanio: queste sono utilizzate in ambienti con condizioni corrosive estreme, come ambienti acidi o alcalini ad alta temperatura.

Durabilità: questi materiali offrono un'eccellente resistenza a una vasta gamma di sostanze chimiche e agenti corrosivi, garantendo una durata e affidabilità a lungo termine.

Resistenza ad acidi e alcali:

Nickel e titanio: questi materiali sono particolarmente efficaci nel resistere agli acidi forti (ad es. Acido solforico, acido cloridrico) e alcali forti (ad esempio idrossido di sodio).

Acciaio inossidabile: sebbene generalmente i gradi specifici resistenti alla corrosione devono essere selezionati in base alla concentrazione chimica e alla temperatura per prevenire la corrosione localizzata.

Leghe ad alta cromo: leghe con alto contenuto di cromo (ad es. Alcuni acciai inossidabili) hanno un'eccellente resistenza all'ossidazione, prevenendo il degrado della superficie.

Integrità del legame:

Processo di saldatura di esplosione: questo processo può creare legami metallurgici di alta qualità con diluizione minima, preservando le prestazioni del materiale di rivestimento.

Difetti: garantire un legame privo di difetti è cruciale per mantenere la resistenza alla corrosione, poiché qualsiasi difetto potrebbe diventare un punto di iniziazione della corrosione.

Temperatura e pressione:

Condizioni operative: la selezione del materiale di rivestimento è influenzata dalle condizioni operative (temperatura, pressione, presenza di agenti corrosivi) per garantire prestazioni ottimali.

Tempo di esposizione: sono necessari materiali con resistenza sostenuta per prevenire il degrado a lungo termine durante l'esposizione prolungata ad ambienti difficili.

Ispezione regolare:

Ispezioni di routine e manutenzione: questi aiutano a identificare i primi segni di corrosione o attacco chimico, consentendo un intervento tempestivo.

Rivestimenti protettivi: ulteriori rivestimenti o trattamenti protettivi possono migliorare la resistenza, in particolare in ambienti altamente corrosivi.

Piastre composite saldate in acciaio , se progettato e fabbricato correttamente, può fornire un'eccellente corrosione e resistenza chimica. La scelta del materiale di rivestimento è fondamentale per determinare il livello di resistenza e il processo di saldatura di esplosione garantisce un forte legame, mantenendo l'integrità del rivestimento. Queste piastre sono adatte per vari ambienti corrosivi, che offrono durata e affidabilità per una vasta gamma di applicazioni industriali.

+0086-513-88690066

+0086-513-88690066